El concepto de temperatura

Desde un punto de vista físico, el calor es una medida de la energía contenida en el cuerpo debido al movimiento irregular de sus moléculas o átomos. Al igual que las pelotas de tenis tienen más energía a medida que aumenta su velocidad, la energía interna del cuerpo o del gas aumenta a medida que sube la temperatura. La temperatura es una variable que, junto con otros parámetros como la masa y el calor específico, describe el contenido de energía del cuerpo.

La medida básica de temperatura es el grado Kelvin. A 0 ° K (Kelvin), cada molécula en el cuerpo está en reposo y no hay más calor. Por lo tanto, no hay posibilidad de temperatura negativa porque no existe un estado de menor energía.

En el uso diario, la práctica habitual es utilizar centígrados (anteriormente llamados grados centígrados). Su punto cero está en el punto de congelación del agua, que puede ser fácilmente reproducido en la práctica. Ahora bien, 0 °C no es de ninguna manera la temperatura más baja, ya que todos la conocemos por experiencia. Al extender la escala centígrada hasta la temperatura más baja en la que todo movimiento molecular se detiene, llegamos a -273,15 grados.

El ser humano tiene la capacidad de medir la temperatura a través de sus sentidos en un rango limitado. Sin embargo, no pudo realizar mediciones cuantitativas precisas. La primera forma de medición cuantitativa de la temperatura se desarrolló en Florencia a principios del siglo XVII y se basaba en la expansión del alcohol. La escala se basaba en las temperaturas máximas del verano y el invierno. Cien años después, el astrónomo sueco Celsius la reemplazó con los puntos de fusión y ebullición del agua. Esto le da al termómetro la oportunidad de ampliar o reducir en cualquier momento y reproducir las lecturas posteriormente.

Medición de temperatura eléctrica

La medición de temperatura es importante en muchas aplicaciones, como el control de edificios, el procesamiento de alimentos y la fabricación de acero y productos petroquímicos. Estas aplicaciones muy diferentes requieren sensores de temperatura con estructuras físicas diferentes y usualmente tecnologías diferentes.

En aplicaciones industriales y comerciales, los puntos de medición suelen estar lejos de los puntos de indicación o control. Por lo general, se requiere un procesamiento adicional de las mediciones en controladores, registradores o computadoras. Estas aplicaciones no son adecuadas para la indicación directa de termómetros tal como los conocemos del uso diario, sino que es necesario convertir la temperatura en otra forma de señal, la señal eléctrica. Para proporcionar esta señal eléctrica a distancia, normalmente se utiliza un RTD. También se pueden usar termistores y termopares.

RTD adopta la característica del cambio de resistencia del metal con la temperatura. Son sensores de coeficiente de temperatura positivo (PTC) cuya resistencia aumenta con la temperatura. Los metales principales utilizados son el platino y el níquel. Los sensores más utilizados son de 100 ohmios o 1000 ohmios RTDS o termómetros de resistencia de platino.

RTD es el sensor más preciso para aplicaciones industriales y también proporciona la mejor estabilidad a largo plazo. El valor representativo de precisión de la resistencia de platino es + 0,5% de la temperatura medida. Después de un año, puede haber un cambio de + 0,05 °C debido al envejecimiento. Los termómetros de resistencia de platino tienen un rango de temperatura de – 200 a 800 °C.

Cambio de resistencia con la temperatura

La conductividad de un metal depende de la movilidad de los electrones conductores. Si se aplica un voltaje al extremo del alambre, los electrones se mueven hacia el polo positivo. Los defectos en la red interfieren con este movimiento. Estos incluyen átomos externos o faltantes en la red, átomos en los límites de grano y entre posiciones de la red. Dado que estos lugares de fallo son independientes de la temperatura, producen una resistencia constante. Con el aumento de la temperatura, los átomos en la red metálica exhiben oscilaciones aumentadas cerca de sus posiciones estacionarias, lo cual entorpece el movimiento de los electrones conductores. Como la oscilación aumenta linealmente con la temperatura, el incremento de resistencia causado por las oscilaciones depende directamente de la temperatura.

El platino ha sido ampliamente aceptado en la medición industrial. Sus ventajas incluyen estabilidad química, fabricación relativamente fácil (especialmente para la fabricación de alambre), la posibilidad de obtenerlo en forma de alta pureza y propiedades eléctricas reproducibles. Estas características hacen que el sensor de resistencia de platino sea el sensor de temperatura más intercambiable.

Los termistores están hechos de algunos óxidos metálicos y su resistencia disminuye con el aumento de la temperatura. Debido a que la característica de resistencia disminuye con el aumento de la temperatura, se le llama sensor de coeficiente de temperatura negativo (NTC).

Debido a la naturaleza del proceso básico, el número de electrones conductores aumenta exponencialmente con la temperatura; por lo tanto, la característica muestra un fuerte incremento. Esta obvia no linealidad es una desventaja de los resistores NTC y limita su rango de temperatura efectivo a aproximadamente 100 °C. Por supuesto, pueden ser linealizados por computadoras automáticas. Sin embargo, la precisión y la linealidad no pueden cumplir con los requisitos de un gran rango de medición. Su deriva en temperaturas alternas también es mayor que la de los RTD. Su uso está limitado a aplicaciones de monitoreo e indicación donde la temperatura no supera los 200 °C. En esta aplicación simple, son realmente superiores a las termopares y los RTD más caros, considerando su bajo costo y los circuitos electrónicos relativamente simples requeridos.

La base de la termopar es la conexión entre dos metales diferentes, termistor. El voltaje generado por la termopar y el RTD aumenta con la temperatura. En comparación con los termómetros de resistencia, tienen un límite superior de temperatura más alto, con una ventaja significativa de varios miles de grados Celsius. Su estabilidad a largo plazo es ligeramente inferior (varios grados después de un año), y la precisión de medición es algo deficiente (promedio + 0.75% del rango de medición). Se utilizan comúnmente en hornos, hornos, mediciones de gases de escape y otras áreas donde las temperaturas superan los 250 °C.

Efecto termoeléctrico

Cuando se conectan dos metales juntos, se produce una tensión termoeléctrica debido a la diferente energía de enlace de los electrones y los iones metálicos. La tensión depende del metal en sí y de la temperatura. Para que esta tensión térmica genere corriente, los dos metales deben estar por supuesto conectados en el otro extremo para formar un circuito cerrado. De esta manera, se genera una tensión térmica en la segunda unión. El efecto termoeléctrico fue descubierto por Seebeck en 1822. Ya en 1828, Becquerel sugirió el uso de termopares de platino-paladio para la medición de temperatura.

Si ambas uniones tienen la misma temperatura, no hay flujo de corriente porque las presiones parciales generadas en los dos puntos se cancelan entre sí. Cuando la temperatura en la unión es diferente, la tensión generada también es diferente y fluye la corriente. Por lo tanto, el termopar solo puede medir la diferencia de temperatura.

El punto de medición es una unión expuesta a la temperatura medida. La unión de referencia es una unión a una temperatura conocida. Dado que la temperatura conocida suele ser menor que la temperatura medida, la unión de referencia generalmente se llama unión fría. Para calcular la temperatura real del punto de medición, debe conocerse la temperatura del extremo frío.

Los instrumentos más antiguos utilizan cajas de control termostático para mantener la temperatura de la unión fría en valores conocidos, como 50 °C. Los instrumentos modernos utilizan RTD de película delgada en el extremo frío para determinar su temperatura y calcular la temperatura del punto de medición.

El voltaje producido por el efecto termoeléctrico es muy pequeño y solo son algunos microvoltios por grado centígrado. Por lo tanto, los termopares no se utilizan normalmente en el rango de -30 a +50 °C, ya que la diferencia entre la temperatura de la unión de referencia y la temperatura del extremo frío es demasiado pequeña para producir una señal no interferente.

Cableado RTD

En un termómetro de resistencia, la resistencia varía con la temperatura. Para evaluar la señal de salida, una corriente constante pasa a través de él y se mide la caída de voltaje. Para esta caída de voltaje, se cumple la ley de Ohm, v = IR.

La corriente de medición debe ser lo más pequeña posible para evitar el calentamiento del sensor. Se puede considerar que la corriente de medición de 1mA no introducirá ningún error obvio. La corriente produce una caída de voltaje de 0,1V en PT 100 a 0 ℃. Este voltaje de señal ahora debe transmitirse a través del cable de conexión al punto de indicación o evaluación con una modificación mínima. Hay cuatro tipos diferentes de circuitos de conexión:

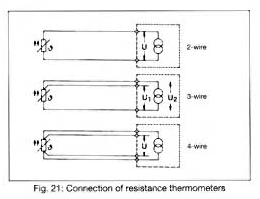

circuito de 2 hilos

Se utiliza un cable de 2 núcleos para la conexión entre el termómetro y la electrónica de evaluación. Al igual que cualquier otro conductor eléctrico, el cable tiene una resistencia en serie con un termómetro de resistencia. Como resultado, las dos resistencias se suman y la electrónica lo interpreta como un aumento de temperatura. Para distancias más largas, la resistencia de la línea puede alcanzar varios ohmios y producir un desplazamiento significativo en el valor medido.

circuito de 3 hilos

Para minimizar la influencia de la resistencia de la línea y su fluctuación con la temperatura, normalmente se utiliza un circuito de tres hilos. Incluye llevar hilos adicionales en uno de los contactos del RTD. Esto da como resultado dos circuitos de medición, uno de los cuales se utiliza como referencia. El circuito de 3 hilos puede compensar la resistencia de la línea en términos de su magnitud y variación térmica. Sin embargo, todos los tres conductores deben tener las mismas características y estar expuestos a la misma temperatura. Esto se aplica generalmente en una medida suficiente para que los circuitos de 3 hilos sean el método más utilizado hoy en día. No se requiere balance de línea.

circuito de 4 hilos

La mejor forma de conexión del termómetro de resistencia es el circuito de 4 hilos. La medición no depende ni de la resistencia de la línea ni de los cambios inducidos por la temperatura. No se requiere compensación de línea. El termómetro proporciona corriente de medición a través de una conexión de alimentación. La caída de voltaje en la línea de medición es recogida por la línea de medición. Si la resistencia de entrada de un dispositivo electrónico es muchas veces mayor que la resistencia de la línea, la última puede ser ignorada. La caída de voltaje determinada de esta manera es independiente de las características del cable de conexión. Esta técnica generalmente se utiliza solo para instrumentos científicos que requieren una precisión de medición de una centésima.

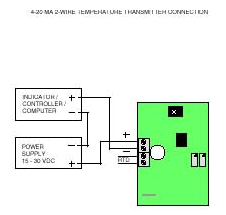

transmisor de 2 hilos

Al utilizar un transmisor de 2 hilos en lugar de un cable de múltiples hilos, se puede evitar el problema de un circuito de 2 hilos como se describe arriba. El transmisor convierte la señal del sensor en una señal de corriente normalizada de 4-20mA, que es proporcional a la temperatura. La alimentación del transmisor también opera a través de las mismas dos conexiones, utilizando una corriente básica de 4 mA. El transmisor de 2 hilos proporciona una ventaja adicional: la amplificación de la señal reduce considerablemente el impacto de interferencias externas. Hay dos configuraciones para posicionar el transmisor. Dado que la distancia entre señales no amplificadas debe ser lo más corta posible, el amplificador puede instalarse directamente en el termómetro en su cabeza terminal. Esta mejor solución a veces no es posible debido a razones estructurales o consideraciones de que el transmisor pueda ser difícil de alcanzar en caso de fallo. En este caso, el transmisor montado en riel se instala en el gabinete de control. La ventaja de un mejor acceso se compra a costa de una mayor distancia que la señal no amplificada debe recorrer.

Cableado del termistor

La resistencia de un termistor suele ser varias órdenes de magnitud mayor que la de cualquier cable de conexión. Por lo tanto, el efecto de la resistencia del cable en las lecturas de temperatura es despreciable, mientras que los termistores casi siempre están conectados en una configuración de 2 cables.

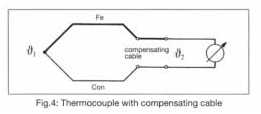

Cableado del termopar

A diferencia de las RTD y los termistores, los termopares tienen patas positivas y negativas, por lo que se debe observar la polaridad. Pueden conectarse directamente al transmisor local de 2 cables y el cable de cobre puede devolverse al instrumento receptor. Si el instrumento receptor puede aceptar entrada de termopar directamente, se debe usar el mismo cable de termopar o cable de extensión de termopar hasta el instrumento receptor.

Noticias de actualidad

Noticias de actualidad